Bioplastic PEF is de beoogde opvolger van PET, maar de productie heeft nog wat haken en ogen. Zwitserse onderzoekers weten nu PEF te produceren met een nieuwe methode, maar of deze ringopening-polymerisatie dé oplossing gaat zijn is nog maar de vraag.

De structuurformule van polyethyleenfuranoaat, oftewel PEF

Wikimedia Commons, Edgar 181 via publiek domeinDe meeste plastic flessen in de supermarkt bestaan nog steeds uit PET, polyethyleentereftalaat, dat we maken uit olie. Maar als het aan verschillende bedrijven en milieuorganisaties ligt, komt daar binnen een paar jaar verandering in. De beoogde opvolger is het bioplastic PEF, oftwel polyethyleenfuranoaat, gemaakt uit biomassa en ook nog eens makkelijker te recyclen. En volgens onderzoekers van het Institute for Chemical and Bioengineering in Zurich (Zwitserland) kan de productie nu ook een stuk efficiënter.

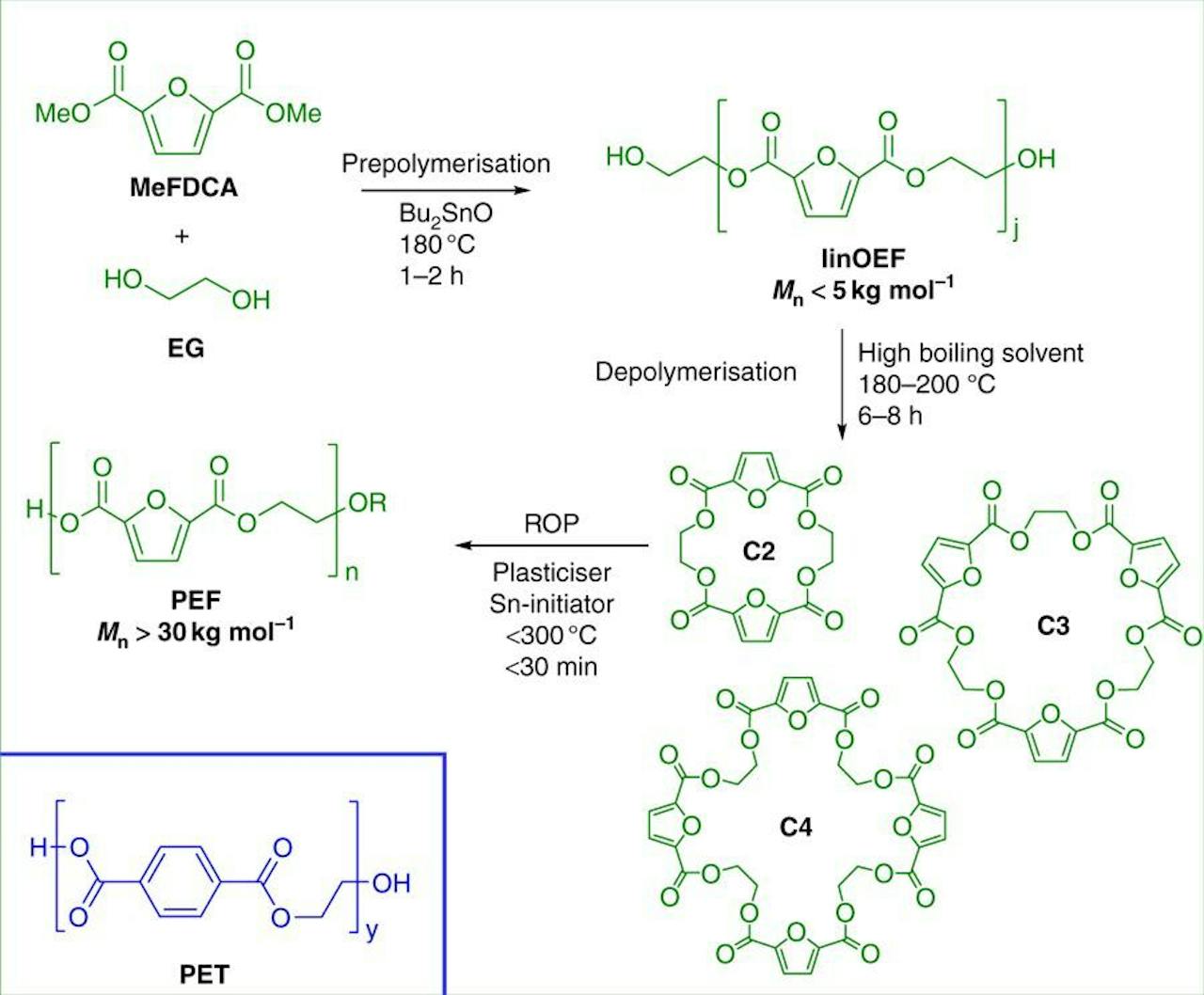

Nieuwe methode om PEF te produceren via een ring-opening polymerisatie.

Nature Communications, Jan-Georg Rosenboom via CC BY 4.0In een ring

Om PEF te maken gebruiken bedrijven nu vaak nog het zogenoemde polycondensatieproces. In dit proces linken ze de bouwstenen, een alcohol en een zuur, aan elkaar om het PEF-molecuul te vormen. Tijdens dit proces ontstaan bijproducten zoals water, die je op hoge temperatuur moet verwijderen. Dit kost veel energie en tijd, omdat het reactiemengsel heel stroperig is, waardoor de productiekosten omhoog schieten. Daarom probeerden PhD-studenten Peter Fleckenstein en Jan-Georg Rosenboom met hun collega-chemici een andere methode: een ringopening-polymerisatie. “Wij gebruikten deze methode al voor de productie van PLA, een ander soort bioplastic”, vertelt Rosenboom. “Het werkt makkelijk en zonder veel bijproducten, dus wilden we het ook voor PEF gebruiken.”

Voor een ringopening-polymerisatie heb je een ringvormig molecuul nodig dat je vervolgens onder invloed van een katalysator openklapt. Normaal gesproken binden onderzoekers de bouwstenen voor PEF in een rechte streng aan elkaar, maar de Zwitserse chemici maakten er dus een cirkel van. Bij deze reactie ontstaat ook water als bijproduct, maar dat kunnen de onderzoekers makkelijker verwijderen: “We voeren de reactie uit in een vloeibaar oplosmiddel in plaats van in een stroperige massa”, legt Rosenboom uit. “En het water uit het oplosmiddel halen gaat heel makkelijk.”

Openen

Om echt PEF te maken voegen de Zwitsers een katalysator toe die de ringen opent. Omdat het water dan al uit de reactie is gehaald, gaat dit een stuk sneller dan bij de oude methode. Rosenboom: “Binnen een uur hebben we meer dan 95 procent van de ringen omgezet in PEF.” Het uiteindelijke PEF bleek bovendien van een kwaliteit die in principe goed genoeg zou zijn voor flessen. Hoewel hun proces een extra stap vergt, zijn Rosenboom en zijn collega’s ervan overtuigd dat ze op termijn kunnen concurreren met de huidige technieken. “In totaal kost het hele proces zo’n tien uur”, zegt Rosenboom. “Dat is een flinke winst als je bedenkt dat het nu vaak een dag tot meerdere dagen kost om PEF te maken.”

In Nederland onderzoekt chemiebedrijf Avantium al jaren de mogelijkheden van PEF. Gert-Jan Gruter, Chief Technology Officer bij Avantium, noemt het Zwitserse onderzoek wetenschappelijk zeer interessant: “Het is een heel andere aanpak en dat kan mooie, nieuwe inzichten opleveren.” Maar of deze methode echt beter zal werken dan de huidige techniek betwijfelt Gruter: “Deze methode heeft een extra stap en dat maakt het wat omslachtig. Het is bijvoorbeeld niet duidelijk hoe ze het oplosmiddel willen zuiveren zodat ze het kunnen hergebruiken. En inmiddels hebben wij bovendien samen met onze partners een manier ontwikkeld om de onzuiverheden in het huidige proces makkelijker te verwijderen.”

Veel oplosmiddel

De onderzoekers erkennen dat hun aanpak nog niet perfect is en zien zeker nog verbeterpunten: “We gebruiken voor onze stappen veel oplosmiddel, dat kost geld en is bovendien mogelijk minder duurzaam.” Daarom hebben ze de handen ineen geslagen met SULZER, een Zwitsers bedrijf dat ook betrokken was bij het schrijven van de patenten voor dit proces. Samen hoopt Rosenboom dat ze het proces kunnen optimaliseren en wie weet zelfs nog breder toepassen: “Als het voor PEF werkt, werkt het misschien ook wel voor andere bioplastics.”