Metalen onderdelen niet meer frezen, maar ze nauwkeurig 3D-printen. Dat is mogelijk met de 3D-metaalprinter van Additive Industries uit Eindhoven. Deze startup levert zo’n printer aan luchtvaartgigant Airbus. De vliegtuigbouwer wil daarmee onder meer scharnieren en armleuningen gaan 3D-printen.

Wie in de toekomst in een vliegtuig van Airbus zit, heeft een grote kans om materialen tegen te komen die gemaakt zijn met een 3D-metaalprinter. Airbus gaat daarmee onder meer scharnieren en stoelleuningen fabriceren. Nu worden dat soort onderdelen vaak nog conventioneel gemaakt door bijvoorbeeld te frezen. Daarbij wordt metaal rondom weggehaald. Een printer gaat heel anders te werk, daarbij wordt een vorm laagje voor laagje opgebouwd.

Dat geeft grote voordelen, volgens de ontwikkelaars. “Met 3D-printen maken we veel lichtere onderdelen, omdat we bijvoorbeeld een honingraat-structuur printen in plaats van vol materiaal. Daardoor is een scharnier bijvoorbeeld veel lichter maar heeft het wel dezelfde stijfheid als een stuk dat gefreesd is. We maken onderdelen soms wel zo’n tachtig procent lichter”, zegt werktuigbouwkundige en mede-oprichter Daan Kersten van Additive Industries.

Groot verschil

In de luchtvaart speelt gewicht een zeer belangrijke rol. Hoe lichter een vliegtuig, des te minder brandstof nodig is om het in de lucht te houden en des te minder CO2-uitstoot. Wanneer iets minder zwaar gemaakt kan worden is dat zeer aantrekkelijk.

Dat benadrukt ook onafhankelijk luchtvaartdeskundige Joris Melkert van de TU Delft. “Je denkt misschien dat de impact niet zo groot is van het printen van scharnieren en armleuningen. Maar in een groot vliegtuig zitten al snel zo’n vierhonderd passagiers. Als je dan een paar gram bespaart per armleuning, maakt dat dus wel degelijk een groot verschil”, zegt hij. “Al die grammen hoef je gedurende de dertig jaar dat het vliegtuig vrijwel iedere dag vliegt niet meer mee te slepen.”

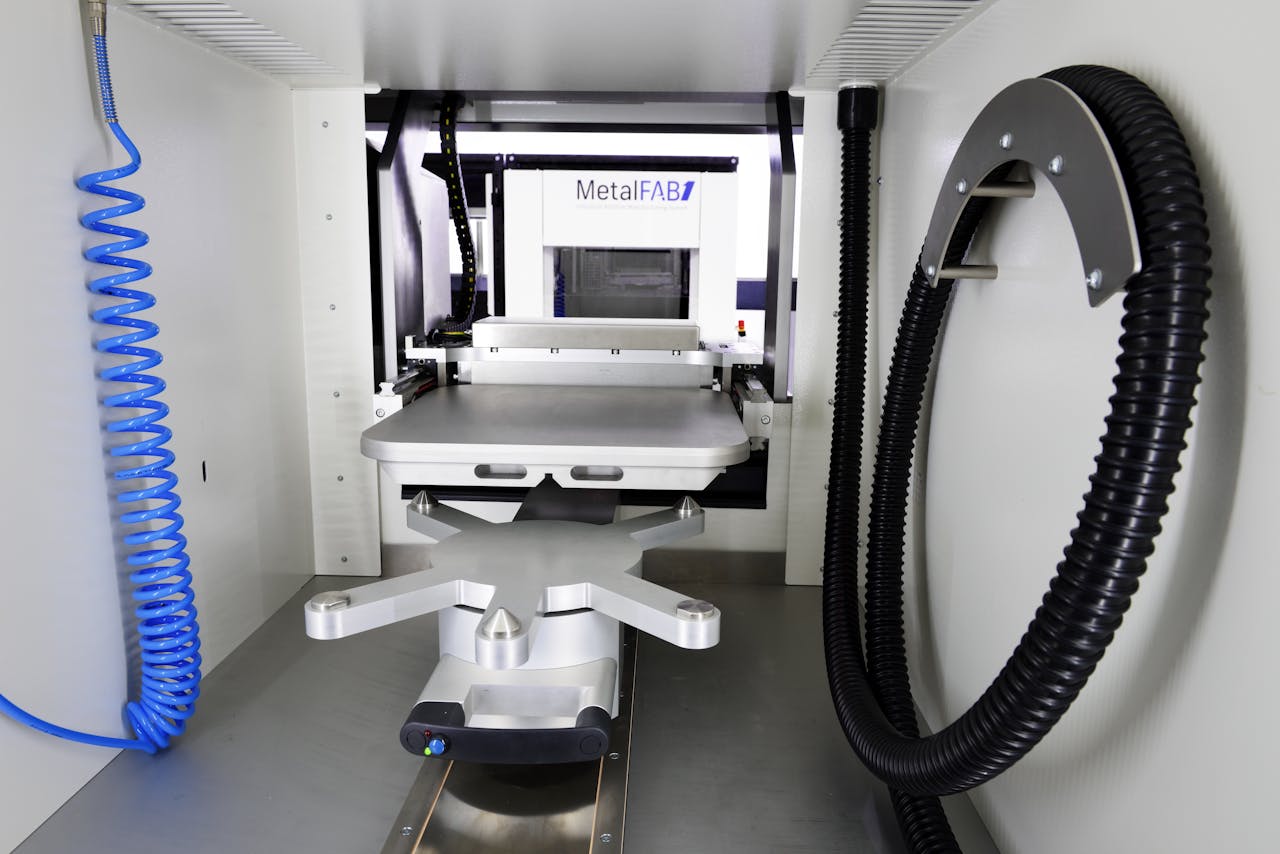

Deze 3D-metaalprinter van Additive Industries gaat vliegtuigonderdelen voor Airbus printen.

Additive IndustriesDe 3D-metaalprinter van Additive Industries heeft een langwerpige vorm. Binnenin zit een bouwplaat. “Daarop leggen we metaalpoeder”, aldus Kersten. “Met een soort liniaal wordt het poeder gelijkmatig verdeeld. Dit gebeurt volledig geautomatiseerd. Meerdere lasers smelten vervolgens het poeder in een patroon. Zo wordt een vorm gemaakt van meerdere plakjes en laagje voor laagje opgebouwd. Als het klaar is wordt het overtollige poeder weggezogen.”

Chipmachine

3D-printen in de luchtvaart is veelbelovend, volgens Melkert. “Het biedt prachtige kansen. Maar het moet zich nog wel bewijzen. In de luchtvaart is betrouwbaarheid en kwaliteit heel belangrijk. Wanneer je onderdelen maakt, dan moeten ze allemaal dezelfde, uitstekende kwaliteit hebben. Op dat gebied moeten bedrijven die 3D-printers leveren zich bewijzen. Maar dat Airbus zo’n printer koop laat natuurlijk zien dat zij er veel vertrouwen in hebben.”

Een kijkje binnenin de 3D-metaalprinter. In het midden zit de bouwplaat.

Additive IndustriesOf in de toekomst nog veel meer aan vliegtuigen gemaakt wordt met een 3D-printer is lastig aan te geven, zegt de luchtvaartdeskundige. “We maken onderscheid tussen primaire en secundaire constructie-onderdelen. Het interieur, waar 3D-printen als eerste voor wordt gebruikt, is secundair. De vleugels, romp en staart zijn primair. Of 3D-printen daar ook ooit toegepast wordt, hangt heel erg af van de betrouwbaarheid.”

Niet alleen de luchtvaart heeft overigens interesse in 3D-metaalprinters. Ook chipmakers hebben belangstelling, benadrukt Kersten. “Chipfabrikant ASML is bijvoorbeeld geïnteresseerd. Wanneer je chips maakt is de temperatuurbeheersing heel belangrijk. Bij het 3D-printen kun je allerlei structuren maken, bijvoorbeeld kanaaltjes in de onderdelen van een chipmachine. Daardoor is het mogelijk om veel gelijkmatiger te koelen. Nu is het complex om dat te maken en moet je de kanaaltjes eerst frezen en daarna dicht lassen. De markt voor het 3D-printen van metalen groeit en er zijn nog veel meer toepassingen. Wij bouwen nu drie printers voor onze eerste klanten. Die hebben we binnen drie maanden na de marktintroductie verkocht.”