Dit artikel vertelt in het kort over een aantal basisaspecten van ijzer, ijzererts, ijzerertsmineralen, en hoe ijzer (ruwijzer) wordt gemaakt. Ook komt aan bod wat een ijzererts is, uit welke ijzerertsmineralen het bestaat, en wat voor verbindingen dat zijn. Tenslotte legt het artikel uit welke voorbereidende stappen er nodig zijn om het erts geschikt te maken voor verwerking in een hoogoven, en hoe men (ruw)ijzer maakt met een hoogoven.

In dit artikel wordt ingegaan op wat ijzer is, wat ijzererts is, en hoe ijzer gemaakt wordt. De ijzerertsmineralen hematiet, goethiet en magnetiet worden besproken, en daarna volgt de verwerking van ijzererts tot ijzer. Hier wordt de voorbereiding van ijzererts voor het hoogovenproces besproken, alsmede hoe (ruw)ijzer wordt gemaakt in een hoogoven. Staalbereiding uit ruwijzer komt niet aan bod.

IJzer en IJzererts

IJzer is een van de meest bekende metalen. Het is al sinds de oudheid bekend (de IJzertijd). De techniek om ijzer te maken was al bekend in de Bronstijd, maar het toen nieuwe metaal raakte pas vanaf ongeveer 1200 voor Christus bekend in Klein-Azië, en sinds 800 voor Christus raakte het in gebruik in Nederland. IJzererts komt op zeer bescheiden schaal ook in ons land voor, als ‘moerasijzererts’ (vooral in het gebied langs de Oude IJssel). Het wordt gevormd in beekdalen en moerassen. In de oudheid was dit een waardevol erts, tegenwoordig wordt het niet meer gebruikt.

De naam van het metaal ijzer, met chemisch symbool Fe (van het Latijnse woord ferrum) is afkomstig van het Middelnederlandse woord isen, dat afgeleid is van het Gotische woord eisarn of het Oudsaksische isarn, op hun beurt afkomstig van het Oudkeltische isarno.

Wat is ijzererts eigenlijk? Wel, laten we eerst eens bezien wat een erts eigenlijk is. Wat verstaan we daaronder? De volgende definitie wordt wel gehanteerd:

Een erts is een natuurlijk voorkomend mineraal aggregaat van economische interesse, waaruit een of meer metallische bestanddelen kunnen worden gewonnen door een speciale behandeling.

IJzererts is een gesteente, en bestaat dus uit mineralen. Naast de zogenaamde ijzerertsmineralen komen ook gewone gesteentevormende mineralen zoals kwarts (SiO2) voor. De belangrijke mineralen in ijzererts zijn oxides en hydroxide(s) van ijzer. De drie belangrijkste ijzerertsmineralen zijn hematiet (Fe2O3), magnetiet (Fe3O4, ook wel eens geschreven als FeFe2O4), en goethiet (FeOOH). Goethiet wordt ook wel limoniet genoemd. Helemaal correct is dit niet. Eigenlijk is limoniet mengsel van gehydrateerd (waterbevattend) FeOOH, met een variërende samenstelling, dus eigenlijk FeOOH.xH2O. Het ijzercarbonaat sideriet (FeCO3) is als ijzerertsmineraal niet erg belangrijk. Goethiet en hematiet komen van de ijzerertsmineralen het meest voor. Het magnetische magnetiet is zeldzamer, omdat het aan het aardoppervlak snel verweert en wordt omgezet in hematiet en goethiet.

Er bestaan verschillende typen ijzerertsen. Een ijzererts dat gevormd is als gevolg van magmatische activiteit ( magma is gesmolten gesteente) is bijvoorbeeld het beroemde ijzererts van Kiruna in Noord-Zweden, waar het ertsmineraal in hoofdzaak magnetiet is. Dit is een van de belangrijkste ijzererts-afzettingen in Europa, maar het is als type zeer zeldzaam. Aan magmatische processen gerelateerd ijzererts met magnetiet komt ook voor in Zuid-Afrika (Bushveld).

Kirunavaara, Zweeds Lapland.

Wikimedia Commons, Zairon via CC BY-SA 3.0De meeste ijzerertsen worden gevormd als afzettingsgesteenten (sedimenten). In Europa is vanaf de 19e eeuw ook lange tijd ijzerertswinning geweest in Zuid-Luxemburg (Differdange) en Lotharingen, Frankrijk (Roncourt, Tressange), waar het in kalkstenen voorkomende “Minette”-erts (minette is een lokale mijnbouwterm) werd gewonnen. Dit sedimentaire erts is laaggradig (het gehalte aan ijzer is laag in verhouding tot andere ertsen) en bevat naar verhouding veel fosfor, een ongewenst element bij bereiding van ijzer en staal.

Gebande ijzerertsafzettingen

Zeer bekend zijn de zogenaamde “gebande ijzerertsen” (Engels: banded iron ores). Deze bestaan uit een kleinschalige afwisseling van laagjes met hematiet (en ook wel magnetiet) en laagjes silica (SiO2). Het silica komt voor als kwarts of als amorf (= niet-kristallijn) SiO2 (kiezel, Engels: chert). Ook komt schalie voor in de afwisseling.

Geband ijzererts. De roodachtige (en plaatselijk blauwachtige) kleur wordt veroorzaakt door het mineraal hematiet (Fe2O3). Lokaal komt in de banden ook wel magnetiet (Fe3O4), bruinzwart van kleur voor.

Wikimedia Commons, André Karwath via CC BY-SA 2.5Van deze gebande ijzerertsen zijn zeer grote afzettingen bekend. Voorbeelden zijn de ijzerertsen van Pillbara (West-Australië) en de Mesabi Range in Minnesota (VS). Ook in Brazilië komen dergelijke ertsen voor. Deze ertsen zijn doorgaans gevormd in ondiepe zeeën in de vroegste aardgeschiedenis, het zogenaamde Precambrium. In die tijd was er weinig zuurstof in de atmosfeer, maar wel in zeewater, waardoor er uit zeewater zuurstofhoudende mineralen konden neerslaan. Over de oorzaak van de banding bestaan verschillende theorieën.

Pillbara, Australië. De Mount Tom Price ijzermijn.

Wikimedia Commons, Bäras via CC BY-SA 3.0IJzer Maken

Ovens

Vroeger (prehistorie tot in de middeleeuwen) werd ijzer gemaakt in een zogenaamde laagoven. In deze oven, die een hoogte had van hoogstens 2 meter, werden lagen ijzererts en houtskool op elkaar gestapeld. De laagoven kon slechts een relatief lage temperatuur bereiken, (namelijk ca. 1200 °C, i.p.v. ca 1500 °C in een moderne hoogoven). Het nadeel hiervan is dat het ijzer niet in vloeibare vorm gewonnen kan worden, maar als een gesinterde (gebakken) massa in de slak zit. Dit zachte smeedijzer moet opnieuw worden verhit en worden bewerkt met een hamer zodat het ijzer kan worden gezuiverd van de overbodig resten van het erts.

Vandaag de dag gebruikt men de zogenaamde hoogoven. Hierin worden temperaturen tot 1500 °C bereikt, veel hoger dan in een laagoven.

Bewerking ijzererts

In de hoogoven worden ijzerertsen bij hoge temperatuur gereduceerd (reduceren: ontdoen van zuurstof) met cokes en met poederkool (gemalen steenkool). Cokes is ontgaste steenkool. Cokes wordt in een aparte fabriek gemaakt. Door de thermolyse (een chemische reactie waarbij een stof door verhitting gaat ontleden) van vermalen steenkool bij een temperatuur van 1200°C ontstaat cokes. Bij dit ontleden ontwijken de vluchtige componenten van de kool. Hierdoor ontstaat een poreuze structuur.

In de hoogoven wordt ruwijzer gemaakt. Dit doet men door de ijzerertsmineralen, die oxides zijn van ijzer (Fe2O3, hematiet, of Fe3O4, magnetiet), of hydroxide (FeOOH, goethiet), te reduceren bij hoge temperatuur. Goethiet wordt bij de ertsvoorbereiding al grotendeels omgezet in Fe2O3. Reduceren is het verwijderen van zuurstof van de ijzerverbindingen. Hiervoor is een reductiemiddel nodig, dat in reactie met de oxidische mineralen zelf zuurstof opneemt en aan de ijzerertsmineralen onttrekt.

Hiervoor gebruikt men cokes en poederkool (gemalen steenkool). De poederkool wordt ingeblazen aan de onderkant van de hoogoven. Cokes is ontgaste steenkool. Cokes wordt in een aparte fabriek gemaakt. Door de ontleding van gemalen steenkool – thermolyse genaamd – bij 1200°C ontstaat cokes. Bij dit ontleden ontwijken de vluchtige componenten van de kool. Hierdoor ontstaat een sterke poreuze structuur die vrijwel geheel uit koolstof bestaat. Voor reductie zou men in theorie ook anthraciet (hooggradige steenkool) kunnen gebruiken, maar dit is veel te zacht, en verkruimeld als in de hoogoven het materiaal opgestapeld raakt. In de hoogoven worden namelijk lagen ijzererts afgewisseld met lagen cokes. Steeds dieper in de oven wordt de druk steeds hoger, en het reductiemiddel moet dat wel aankunnen.

Cokes, grootte van de brokjes is enkele mm’s tot cm’s.

Wikimedia Commons, Stahlkocher via CC BY-SA 3.0De ertsvoorbereiding gebeurt op twee manieren. Men maakt enerzijds pellets (kleine poreuze ronde balletjes) en anderzijds sinters. Pellets worden gemaakt uit zeer fijnkorrelig ijzerertspoeder, sinter wordt gemaakt of grover materiaal. Poedervormig ijzererts kan men in een hoogoven niet gebruiken omdat het tot verstopping leidt, en omdat een laag van poeder in een oven die met grote gasstromen werkt, zoals een hoogoven, zeer onstabiel is.

Sinteren wordt als volgt uitgevoerd: na het breken tot korrelgrootten < ongeveer 6 mm worden de ertsen gemengd met brandstof (fijn antraciet of cokes) en toeslagstoffen (o.a. kalksteen). Dit mengsel wordt op de lopende band van een doorloopoven gebracht en aangestoken. Door de verbranding van de kool wordt de temperatuur hoog genoeg om de ertsen aan elkaar te laten bakken (sinteren) tot een poreuze massa. Deze wordt, na afkoeling, gebroken tot de voor de hoogoven meest geschikte brokgrootte (5 – 40 mm). De goede gasdoorlaatbaarheid van het gesinterde erts maakt in de hoogoven een snelle reductiereactie mogelijk.

Brokjes van sinter. Grootte van de brokjes: 5- 40 mm.

Wikimedia Commons, Cschirp via CC BY-SA 3.0 DEIn de pelletfabriek wordt zeer fijn gemalen ertspoeder (0,01 – 0,1 mm), dat niet geschikt is om gesinterd te worden, gemengd met water en bindmiddelen, in de vorm van klei en kalksteen, en koolpoeder. Dit poedermengsel wordt in draaiende trommels omgevormd tot knikkers van 10 – 30 mm diameter, die vervolgens worden gebakken in een doorloopoven, waardoor ze een voldoende sterkte en poreusheid verkrijgen om in de hoogoven te worden geladen.

IJzerertspellets. De doorsnede van een bolletje is ongeveer 1 cm.

Wikimedia Commons, Arnoldius via CC BY-SA 3.0Door deze ertsvoorbereiding wordt een gelijkmatige vulling mogelijk, met minder kans op verstoppen van de hoogoven. Verder kunnen door het werken met een hete gasstroom geen poedervormige ertsdeeltjes worden gebruikt. (Die worden weggeblazen). De ertsen kunnen tenslotte zodanig gemengd worden dat men steeds met nagenoeg dezelfde samenstelling werkt. Een hoogoven werkt jarenlang continue door.

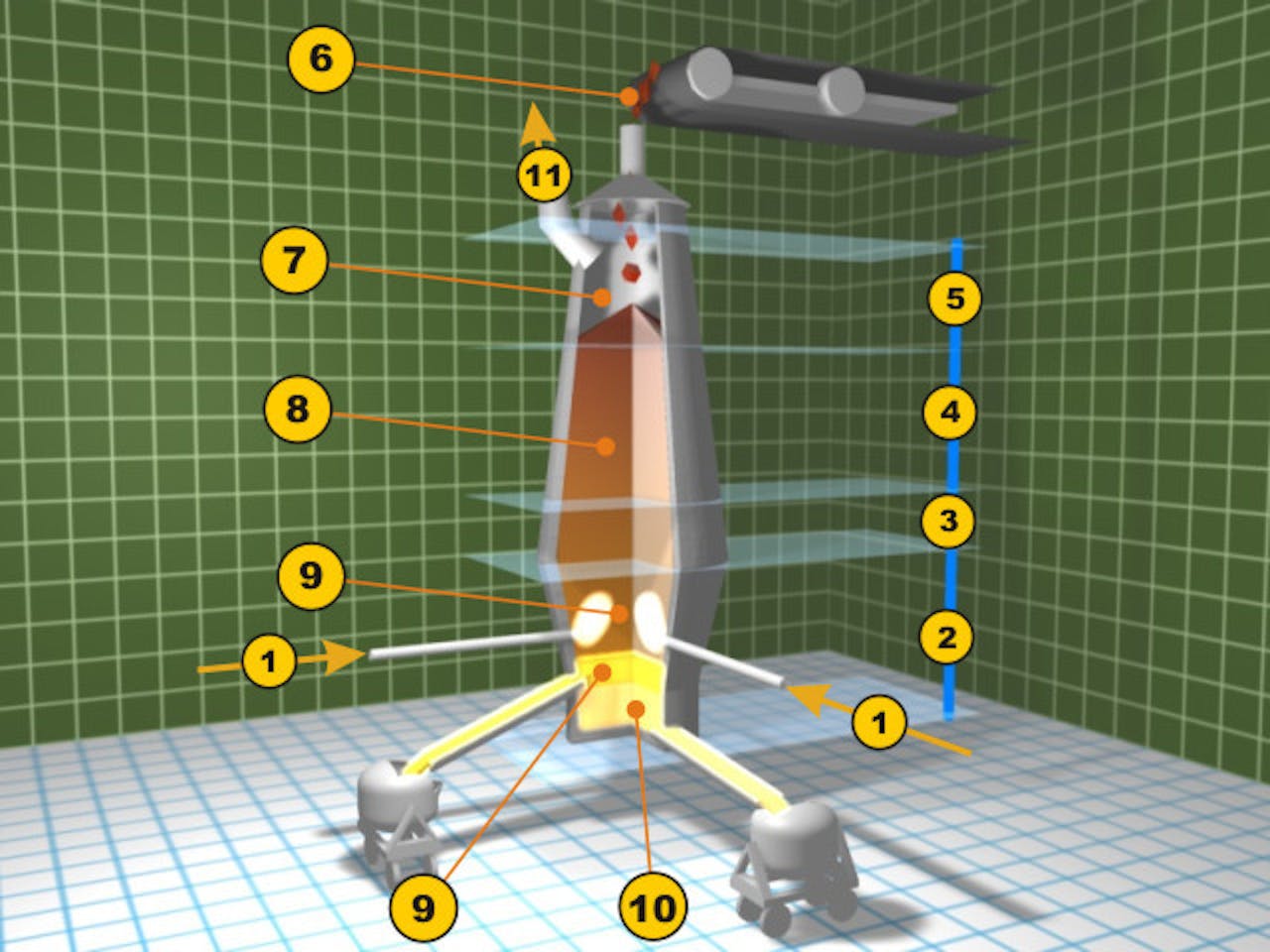

Schematische weergave van een hoogoven (Blast Furnace). 1. Inlaat hete wind. 2. Smeltzone. 3. Reductie zone van tweewaardig ijzer (FeO). 4. Reductiezone van driewaardig ijzer (Fe2O3). 5. Voorverwarmzone. 6. Invoer van erts, kalksteen en cokes. 7. Afgasssen. 8. Kolom van erts, cokes en kalksteen. 9. Aftappen van slak. 10. Aftappen van ruwijzer. 11. Opvang van afgassen.

Wikimedia Commons, Robert Blazek, Pezinok en Slovakia via CC0Verwarming van IJzererts in de oven

In een hoogoven wordt hete lucht (“hete wind”) van onder af ingeblazen. Op de weg naar boven komt de hete lucht in contact met de cokes (of poederkool), waardoor in een chemische reactie CO wordt gevormd. Deze exotherme reactie (er komt energie bij vrij) maakt het gas nog veel heter. Dit CO reageert met de ijzerertspellets en de brokjes van sinter. Het van boven af ingebrachte ijzererts ondergaat, terwijl het naar beneden zakt, gaandeweg een steeds sterkere reductie (reductie is onttrekking van zuurstof: Fe2O3 naar Fe3O4 naar FeO) totdat onderin vloeibaar ijzer (Fe) ontstaat.

De silikaten die nog in het erts aanwezig zijn, kan men natuurlijk niet tot ijzer verwerken. Deze worden omgevormd tot een silikaatsmelt, een zogenaamde slak. Om die reden wordt kalksteen toegevoegd. Het ontstane ruwijzer druppelt door het poreuze cokesbed naar beneden waar het zich in de haard verzamelt. De ontstane dun-vloeibare slak zakt ook naar beneden, maar blijft in de haard bovenop het vloeibare ijzer drijven, omdat het een lagere dichtheid heeft. Het vloeibare ijzer in de haard wordt met regelmatige tussenpozen afgetapt, evenals de slak. De slak laat men afkoelen, waarna deze wordt gegranuleerd.

Aftappen van hoogovenslak.

Wikimedia Commons, Blast furnace chip worker via CC BY-SA 3.0

Hoogovengranulaat, afgekoelde slak in poedervorm.

Wikimedia Commons, Shakko via CC BY-SA 3.0De tot poeder gemaakte slak – dit wordt hoogovengranulaat genoemd – wordt gebruikt voor de fabricage van cement. De hoogovengassen die brandbaar zijn worden opgevangen, gereinigd van erin zwevende deeltjes, gebruikt voor de opwarming van de blaaslucht en voor de opwekking van elektriciteit. Het ruwijzer, dat vrij veel koolstof opgenomen heeft, wordt verder verwerkt tot staal. Dit gebeurt door er lucht doorheen te blazen in een machine die een converter wordt genoemd, zodat een groot deel van de koolstof in CO2 wordt omgezet. Dit gebeurt bij bijvoorbeeld Tata Steel in IJmuiden (vroeger Corus, daarvoor Koninklijke Hoogovens) in een zogenaamde oxystaalfabriek. Staal heeft heel veel toepassingen. In IJmuiden maakt men vooral plaatstaal, voor autoproductie en verpakkingsstaal (blikjes).

Recycling

Natuurlijk zijn de ijzerertsafzettingen in de wereld eindig. Op een gegeven moment is het erts dus op. Niet dat dat snel zal gebeuren, er is nog voor eeuwen genoeg, maar toch is het zinvol om niet alle staal “nieuw” te maken. Daarom wordt veel staal en ijzer gerecycled. Dat gebeurt in Nederland bij Tata Steel (voorheen Corus) in IJmuiden en bij Nedstaal in Alblasserdam.

Artikelen op Kennislink:

- Sterke staaltjes: productie bij Corus in IJmuiden

- Klimaatvriendelijk ijzer produceren

- Historie van Hoogovens

- Theorie over vorming roest bewezen

- IJzervergiftiging bedreigt 60000 Nederlanders

Andere links:

- Corus Nederland

- Nedstaal, Nederlandse staalfabrikant

- Staal (Wikipedia)

- IJzer (Wikipedia)

- Worldstaal (Engels)

- Tatasteel – het Indiase moederbedrijf van Corus (Engels)

- Steel University (Engels)